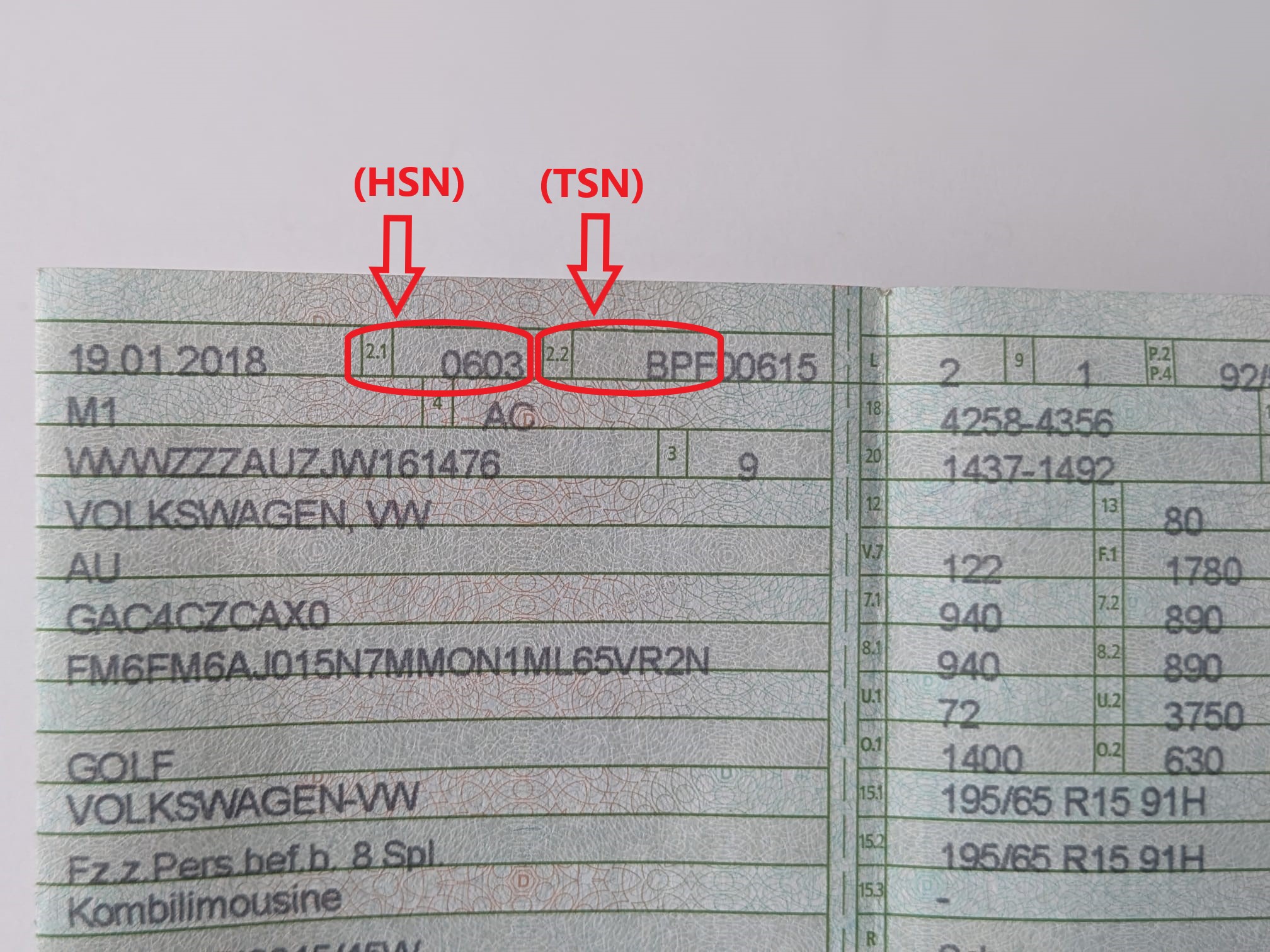

Instructions de montage Article 661: Plaque de réglage pour le réglage de la voie et du carrossage sur l'essieu arrière - Convient pour VW Golf 2 & 3 Syncro en cas de rabaissement ou de rehaussement

Situation initiale : pourquoi un réglage du carrossage et de la voie est nécessaire

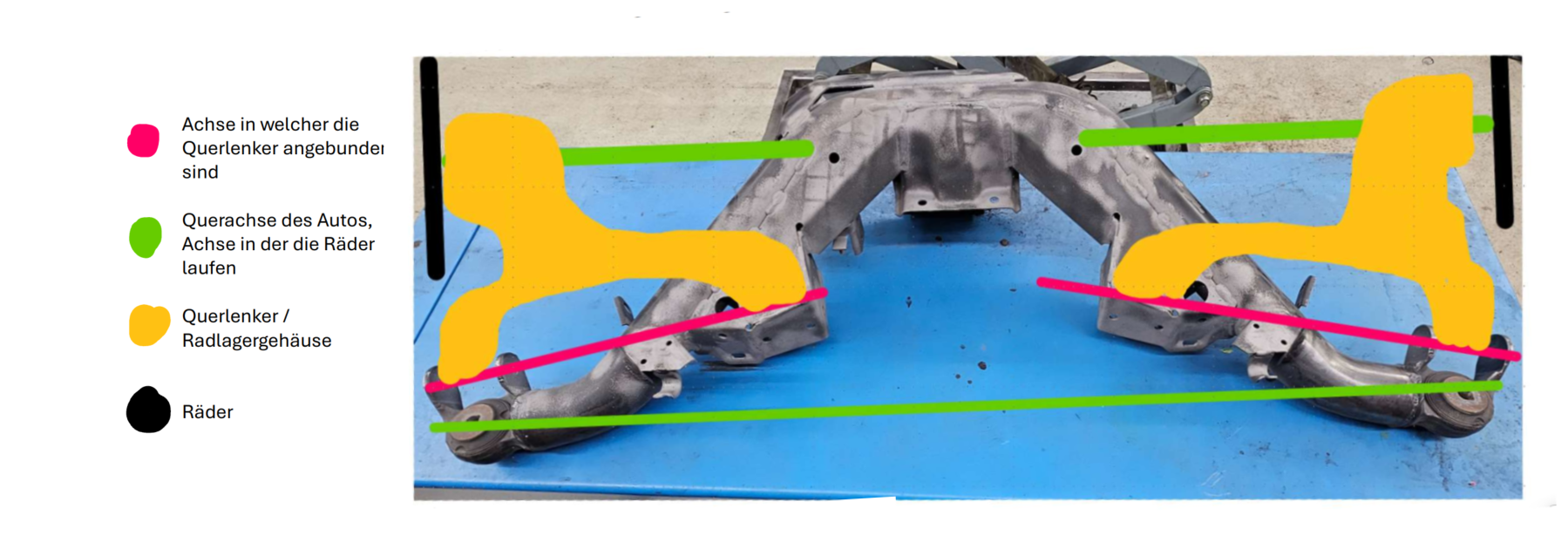

Les véhicules comme la VW Golf 2 ou 3 Syncro disposent d'une construction spéciale au niveau de l'essieu arrière : les bras de suspension assurent en même temps la fonction de logement des roulements de roue et les points de réception de ces bras de suspension ne se trouvent pas sur le même axe que les roues. De par sa conception, ce type de construction implique quelques restrictions, notamment en cas de modification de la hauteur du véhicule. Si le véhicule est abaissé, les roues arrière basculent vers l'intérieur en haut (carrossage négatif) et se trouvent l'une par rapport à l'autre dans le sens de la marche. En même temps, la position totale des roues se déplace vers l'arrière. Un réglage en usine de la voie et du carrossage n'est pas possible, car les bras de suspension disposent exclusivement de points de vissage fixes. Ainsi, les valeurs des roues ne se trouvent dans la plage optimale qu'à l'état de série - toute modification de la hauteur entraîne des conditions de conduite non optimales.

Avantages de la transformation et préparatifs importants

Le kit de réglage du carrossage et de la voie d'Epytec permet de résoudre ce problème de manière durable. Les plaques de réglage permettent de ramener les valeurs de voie et de carrossage dans la plage de travail idéale, aussi bien en cas d'abaissement que de rehaussement. Il est également possible d'influencer la position des roues dans le passage de roue par un réglage ciblé - par exemple pour des valeurs de carrossage plus extrêmes. La transformation ne doit toutefois pas être sous-estimée : Elle nécessite une préparation complète, de la précision et une bonne compréhension technique. Il est également indispensable de disposer d'outils adaptés et d'une expérience en matière de soudage (MIG ou TIG). Celui qui possède le savoir-faire nécessaire sera récompensé par un comportement routier nettement amélioré.

Pour réaliser la transformation, il faut disposer d'un faux-châssis arrière entièrement démonté et désassemblé. Celui-ci doit être entièrement dérouillé et, dans la zone des futurs points de soudure, également débarrassé des revêtements, de la cire et des restes de peinture - idéalement à l'aide d'une sableuse. Après les travaux de soudage, il est impératif d'appliquer une protection anticorrosion complète, par exemple par un revêtement en poudre ou une peinture de haute qualité. En ce qui concerne les outils, il faut entre autres un poste à souder, diverses perceuses et fraises, des pinces de préhension, une visseuse sans fil, une équerre et un niveau à bulle, un outil multifonctions avec des embouts de fraisage, des meuleuses d'angle avec brosse métallique ainsi que des outils de mesure.

Outils & matériaux

Pour la transformation, tu as besoin d'un environnement d'atelier propre et bien préparé ainsi que des outils suivants :

-

Perceuse ou visseuse sans fil

-

Mèche étagée (p. ex. 8-20 mm)

-

Outil multifonctionnel avec embout de fraisage

-

Poste de soudage (MIG ou TIG recommandé)

-

Pinces à souder et serre-joints

-

Niveau à bulle & équerre

-

Pied à coulisse & mètre en acier

-

Meuleuse d'angle avec disque à tronçonner & brosse métallique

-

Outil pour le dérouillage (par ex. sableuse)

-

frein-filet de résistance moyenne

-

Protection contre la corrosion

Attention: La transformation exige un travail très précis et une expérience de la soudure. Ceux qui ne se sentent pas à l'aise avec le soudage MIG/WIG devraient faire appel à une entreprise spécialisée !

Étape 1 : Préparation du cadre auxiliaire

La première étape consiste à préparer minutieusement le cadre auxiliaire. La rouille et les anciennes peintures doivent être entièrement éliminées - de préférence par sablage. Dans de nombreux cas, les paliers de tonneau en deux parties sont usés. Ils peuvent être soit retirés directement, soit utilisés dans un premier temps comme points de mesure approximatifs. S'ils doivent être réutilisés, il est nécessaire de les démonter avant de commencer les travaux de soudage. Un conseil utile : la chaleur générée par le soudage permet souvent de détacher plus facilement les douilles en acier des roulements que lorsqu'elles sont froides. Pour la transformation, il est recommandé d'aménager judicieusement la zone de travail. Les outils doivent être à portée de main et le cadre doit être positionné de manière à ce que l'on puisse travailler sans se fatiguer - par exemple sur une plateforme élévatrice ou des tréteaux stables. Comme le cadre doit être tourné plusieurs fois, il est essentiel de disposer de suffisamment de place.

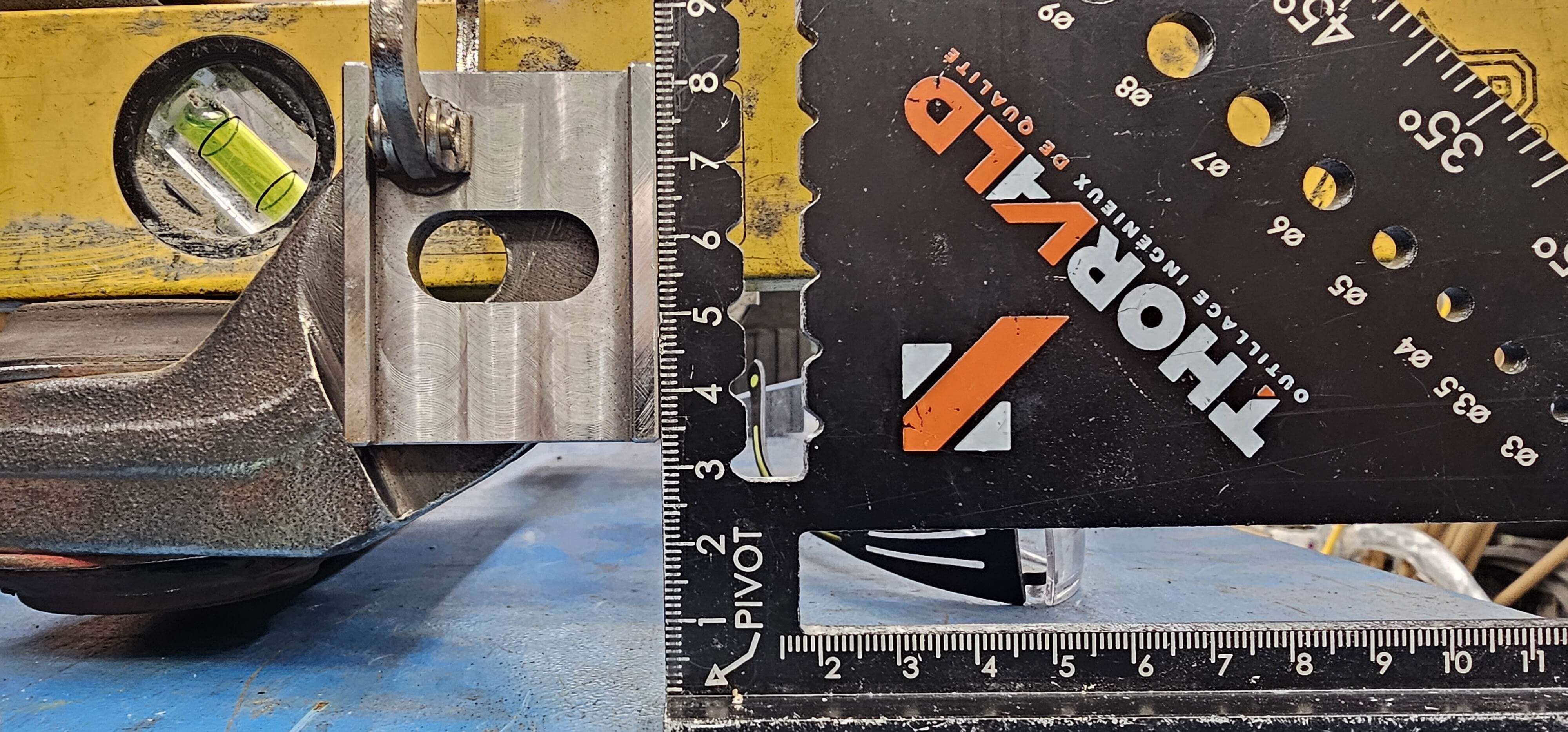

Étape 2 : Alignement du cadre

L'alignement correct du cadre auxiliaire est la base de toutes les étapes suivantes. Le cadre doit être positionné sur la surface de travail exactement comme il le sera plus tard dans le véhicule. Pour cela, il est soutenu par des blocs de caoutchouc. Le parallélisme des faces supérieure et inférieure du logement du palier de tonneau par rapport à la surface de travail - vérifiable avec un niveau à bulle et une équerre - sert de référence. La hauteur absolue peut varier légèrement en fonction du modèle de véhicule (par ex. Golf 2, Golf 3 ou Passat), car différents diamètres de paliers de tonneau ont été montés. Toutefois, seul le parallélisme exact est déterminant pour le marquage ultérieur des trous de perçage.

Étape 3 : Marquage des trous oblongs pour le réglage de la voie des points de réception extérieurs du bras oscillant transversal

Lorsque le cadre auxiliaire est correctement aligné, les deux plaques de réglage extérieures pour le réglage de la voie peuvent être fixées sur les logements extérieurs des bras de suspension à l'aide de pinces de préhension. Ce faisant, il faut veiller à une orientation verticale (90° par rapport à la surface de travail). Cela permet de marquer la hauteur de perçage horizontale pour les trous oblongs. Les points d'extrémité des trous oblongs ne sont pas encore définis à cette étape - ils le seront dans la phase suivante. Il est important que les deux plaques soient exactement alignées l'une par rapport à l'autre afin de garantir un réglage régulier par la suite.

Étape 4 : Fixer et percer les trous oblongs (réglage de la voie)

Pour pouvoir placer les panneaux dans leur position finale, il faut d'abord couper un coin de chaque panneau. Ensuite, la position finale sur le cadre peut être marquée avec précision. Celle-ci détermine la plage de réglage de la voie utilisable ultérieurement ainsi que la position exacte des roues dans le passage de roue. Plus la plaque est positionnée vers l'arrière, plus il est possible de déplacer la zone de pré-traçage vers le post-traçage - mais la roue se déplace alors plus vers l'arrière. Pour un bon équilibre, il est conseillé de ne pas utiliser la course maximale de l'angle de chasse. Les trous oblongs sont réalisés avec une combinaison de forets étagés et de petits embouts de fraisage (par exemple pour l'outil multifonctionnel). Une méthode éprouvée consiste à pré-percer les trous et à les découper ensuite proprement.

Étape 5 : Souder les plaques de réglage de la voie sur les points de réception extérieurs du bras de suspension

Une fois que les trous oblongs ont été fraisés, on procède au soudage des plaques de réglage de voie. Pour cela, les plaques doivent à nouveau être soigneusement alignées et fixées à l'aide de pinces. Afin d'éviter tout déplacement lors du soudage, les plaques doivent d'abord être agrafées tout autour à l'aide de points de soudure avant de réaliser la soudure complète. Le procédé de soudage recommandé est le soudage TIG en mode pulsé. Comme le matériau présente différentes épaisseurs, l'intensité du courant, l'alimentation en gaz et la taille de la buse doivent être adaptées individuellement - en fonction du matériau utilisé et de l'expérience du soudeur.

Étape 6 : Marquage des trous oblongs pour le réglage du linteau des points de réception intérieurs du bras oscillant transversal

Le positionnement des plaques intérieures pour le réglage du linteau est plus complexe, car l'espace disponible est nettement plus limité. Pour des raisons d'espace, les plaques intérieures doivent être raccourcies à environ 43 mm - la coupe ne doit être effectuée que d'un seul côté. Les panneaux sont positionnés de manière à ce que leur bord inférieur soit parallèle au bord inférieur de l'axe. Comme le cadre est tourné de 180° dans cette vue (l'axe est en haut), une position plus haute de la plaque a un effet sur un réglage du linteau dans le sens positif. En cas d'abaissement important, cette méthode permet d'obtenir un carrossage neutre maximal - si l'abaissement est moindre, un positionnement plus bas de la plaque est également judicieux.

Étape 7 : Percer les trous oblongs et boucher les anciens trous si nécessaire

Pour les trous du réglage du carrossage, la procédure est la même que pour le réglage de la voie : pré-perçage avec des forets étagés, finition avec des fraises. Selon la position choisie, les nouveaux trous oblongs peuvent se chevaucher avec les trous d'usine ou se trouver directement à côté. Dans de tels cas, il est essentiel de reboucher les anciens trous afin de garantir l'intégrité structurelle du cadre. Dans de nombreux cas, il serait également possible d'inclure les trous existants - mais cela maintiendrait généralement un linteau négatif d'environ -2°. Ceux qui souhaitent un réglage plus précis doivent définir de nouvelles positions et fermer les anciens trous de manière professionnelle.

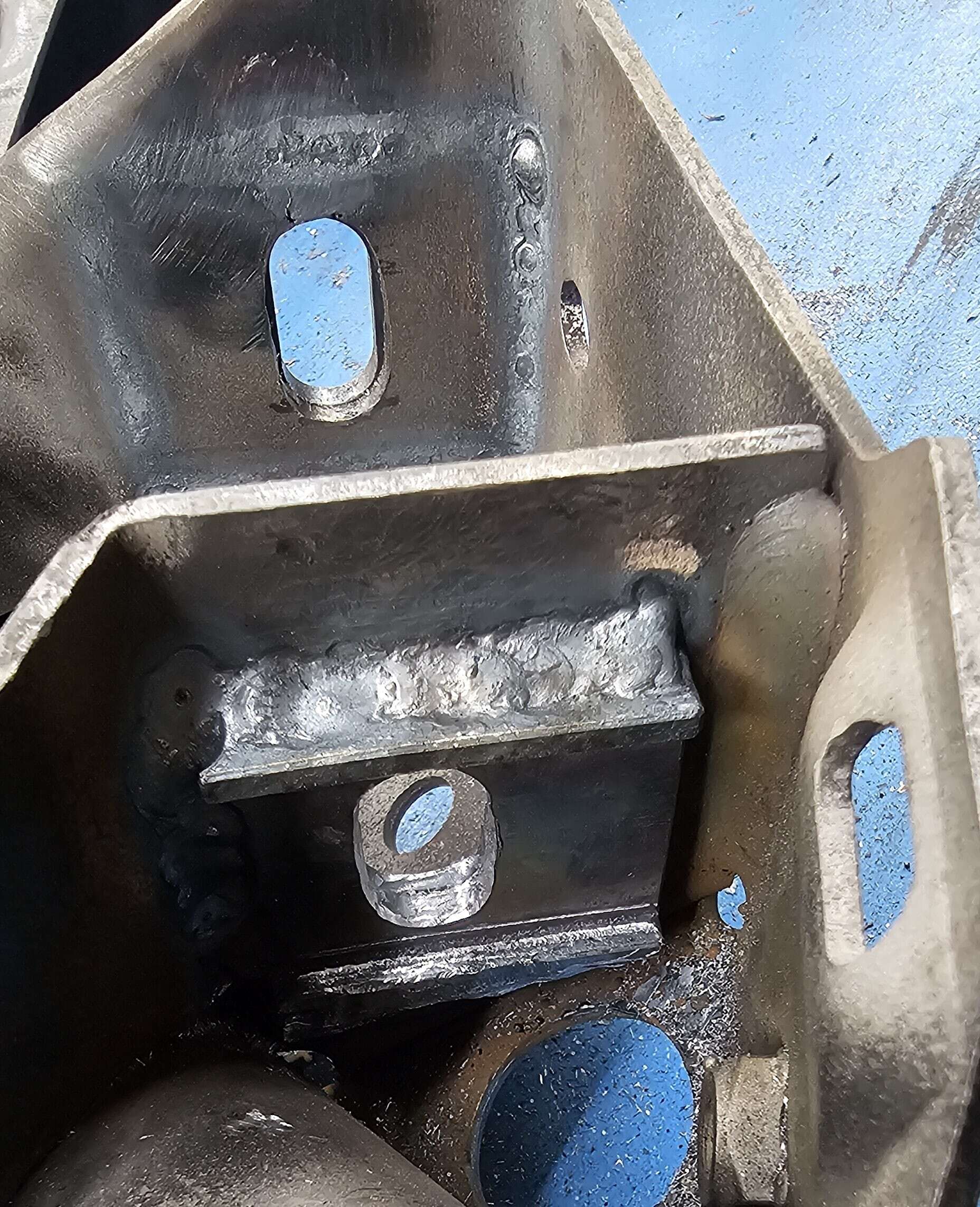

Étape 8 : Souder les plaques de réglage du linteau aux points de réception intérieurs du bras de suspension

Après une préparation réussie, les plaques de réglage du carrossage peuvent être soudées. Pour les plaques extérieures, les exigences sont les mêmes que pour le réglage de l'écartement : alignement minutieux, fixation point par point et soudage propre par la suite. Pour les plaques intérieures, l'accès limité représente un défi supplémentaire. Une soudure périphérique n'est pas possible ici - seuls trois côtés sont accessibles. La soudure supérieure est particulièrement difficile d'accès et a été réalisée dans ce cas avec le procédé de soudage MIG afin de garantir la stabilité nécessaire.

Étape 9 : Finition et protection contre la corrosion

Après le soudage de tous les panneaux, une finition minutieuse est nécessaire. Sous l'effet de la chaleur lors du soudage, les panneaux peuvent se déformer légèrement. Il peut alors arriver que les vis et les rondelles excentriques ne puissent plus être déplacées librement. Dans ce cas, les contours intérieurs des trous oblongs doivent être retravaillés avec précaution à l'aide d'un embout de fraisage fin. En outre, de petits chanfreins d'environ 1,5 mm doivent être réalisés sur les quatre plaques intérieures afin que les vis puissent reposer sur toute leur surface. Enfin, on procède à la protection anticorrosion. Nous recommandons ici un revêtement en poudre de haute qualité, mais une peinture robuste est également possible.

Conclusion : une transformation qui en vaut la peine pour les visseurs expérimentés

Avec le système Epytec de réglage de la voie et du carrossage, tu ramènes la géométrie des roues à la plage optimale, même sur les véhicules Syncro fortement abaissés. La transformation est complexe, mais peut être réalisée sans problème avec les bons outils, une bonne compréhension technique et de la patience. Le résultat : un comportement routier précis et sportif avec un essieu arrière bien réglé - comme il se doit. Bonne chance pour la transformation de ton propre essieu arrière - et si tu as des questions, nous sommes bien sûr à ta disposition !

Problèmes et dépannage

Meules excentriques abrasives? → Panneaux déformés - Vérifier le fraisage des trous oblongs et les retoucher légèrement si nécessaire.

La vis n'est pas à plat? → Oublier le chanfrein - le réaliser ultérieurement avec une fraise.

Panneaux déformés après le soudage? → Trop peu de points d'agrafage - fixer uniformément la prochaine fois.

La roue est trop en arrière dans le passage de roue? → Plaque positionnée trop en arrière - à déplacer lors d'un nouveau montage.

Cliquez ici pour trouver le produit correspondant

- ✓ -3,0 degrés à +3 degrés de carrossage

- ✓ épaisseur de 8 mm

- ✓ convient pour Golf 2 3 Syncro

Sécurité et responsabilité

⚠️ Porter des lunettes de protection lors du perçage et du meulage !

⚠️ Ne travailler qu'avec des appareils de soudage homologués !

⚠️ Après la transformation, faire mesurer l'essieu !

Remarque: Pour cette transformation, une réception TÜV est nécessaire. Consulte ton bureau de contrôle !

FAQ pour les instructions de montage

Question 1

Est-ce que je peux faire la transformation sans avoir de connaissances en soudure ?

Réponse : Non. Comme les panneaux sont reliés de manière permanente au cadre auxiliaire, il est indispensable de les souder de manière professionnelle. Si tu manques d'expérience, tu devrais confier la transformation à une entreprise spécialisée.

Question

2

Comment le réglage de la voie influence-t-il le comportement de conduite ?

Réponse : Un réglage correct de l'écartement des roues améliore la stabilité de conduite, la précision de la direction et réduit considérablement l'usure des pneus - un must, surtout pour les véhicules surbaissés.

Question

3

Le réglage est-il possible avec des roues de série et un abaissement du carrossage à 0° ?

Réponse : En fonction de l'abaissement, les plaques de réglage permettent d'obtenir un carrossage proche de 0°. En cas d'abaissement extrême, un léger carrossage négatif reste techniquement possible.

Question

4

Le cadre auxiliaire doit-il être repeint après la transformation ?

Réponse : Oui, absolument. Sans un scellement approprié (par exemple un revêtement en poudre), le soudage présente un risque aigu de corrosion.

Clause de non-responsabilité

Veuillez noter que l'exécution de cette installation se fait à vos propres risques. Epytec décline toute responsabilité en cas de dommages ou de blessures résultant de l'exécution de ces instructions. Assure-toi de bien comprendre toutes les étapes et de prendre les mesures de sécurité nécessaires.

Et voilà, c'est fini ! C'est tout ! Nous espérons que tu as maintenant tout intégré avec succès. Si tu as encore des questions ou si quelque chose n'est pas clair, n'hésite pas à nous contacter.

➡ Cliquez ici pour accéder directement au formulaire de contact (cliquez ici)

À propos d'Epytec

Epytec est un spécialiste de premier plan dans la fabrication d'adaptateurs tuning, avec plus de 15 ans d'expérience dans le secteur. Nos produits, entièrement fabriqués en Allemagne, sont synonymes de qualité et d'innovation.

Nos normes de qualité les plus élevées et notre inscription garantie au TÜV assurent une sécurité maximale.